變更記錄

- 2020-06-27

- 加入「 OctoPrint 」

這篇無關技術,單純想講一下我玩 3D 列印一年多來的故事呵呵。

我一直都很喜歡 DIY、自己弄東弄西的感覺。唸大學的時候把 KTR 給大改成 Cafe Racer;租空房買了幾萬塊的 Ikea 傢俱全部自己組;選用 ArchLinux 把自己的 Linux 給拼湊起來。雖然很累,但我很享受這些過程。

也忘了是為什麼,2019 年時我偶然得知了「3D 印表機」這個東西。這玩意兒太讚了吧!只要電腦畫的出來,我就可以把他變成實體,想到就好爽啊!

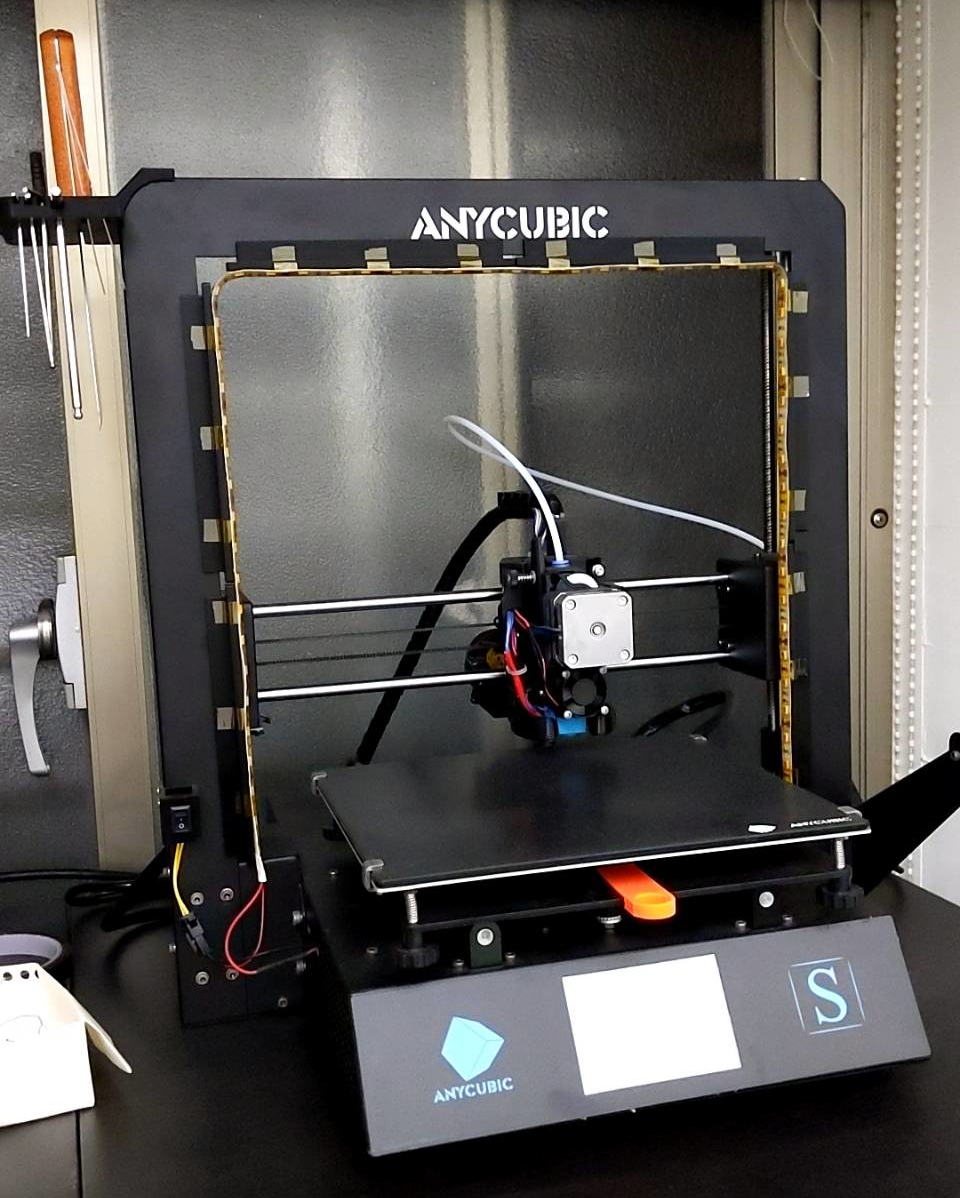

所以在 2019 年底,我下定決心買了第一台 3D 印表機: Anycubic i3 Mega S 。

靠著這台機器我理解了 3D 列印的概念,印了不少東西後秉持著 DIY 精神也改裝了不少東西上去,從加燈條、燒客製 Firmware、到自己設計 Direct Extruder,玩的不亦樂乎。

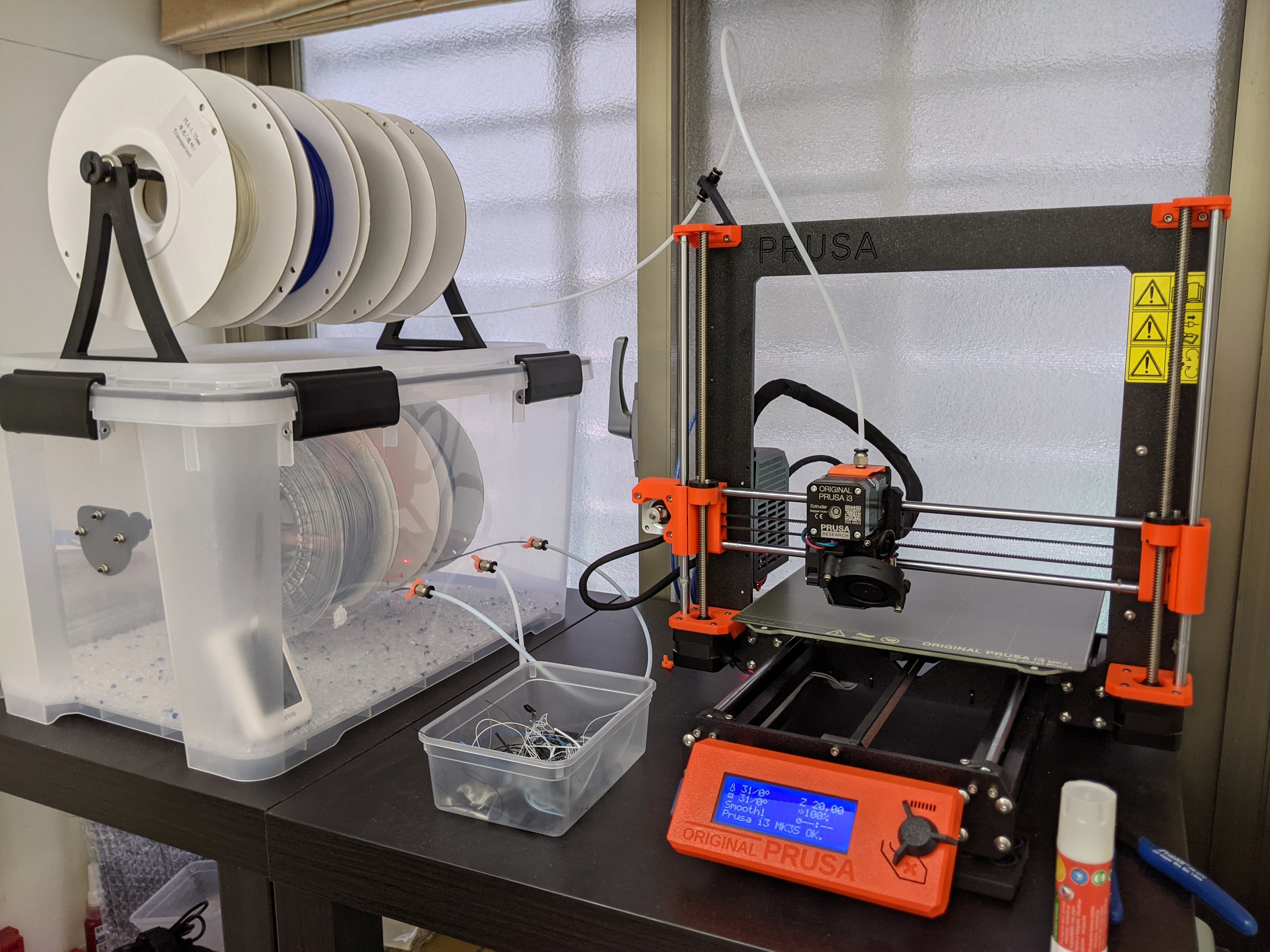

到了 2020 年底,我發現大部分的時間我都是在「改進它」而不是「用它」,覺得這樣下去好像不太對勁,我應該花多點時間在 3D 列印本身。於是咧,趁著 Cyber Monday 免運活動訂了一台 Prusa i3 MK3S+ 。

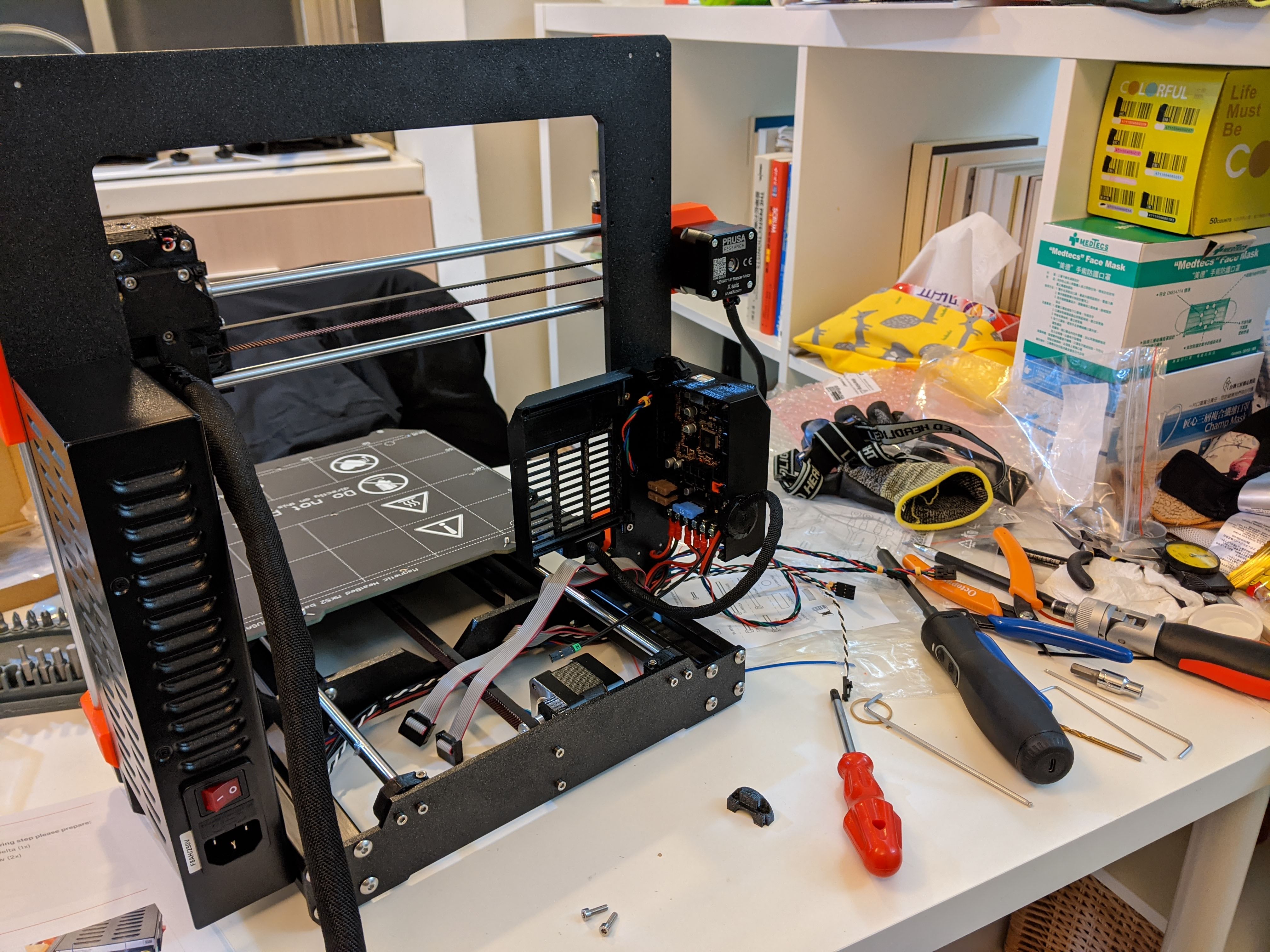

Prusa 是一間位於捷克的公司,他們的 Prusa i3 系列是一台需要自己從零件開始組裝,而且號稱同價格帶中列印品質最好的機器,但比起中國牌子的機器還是貴上不少(749 鎂不含運),所以當初猶豫超級久。

組裝花了我兩天的時間,不過他開始印的時候真的超有成就感,印出來的品質也不是開玩笑,跟 Anycubic 真的有差。

「你終究要開歐洲車的,那為什麼不一開始就開呢?」

欸,不過作為入門,Anycubic 還是相當稱職的,而且拆拆裝裝改來改去比較不會心痛。

線材防潮箱

既然升級了印表機,週邊也要跟著升級一下。

Prusa i3 和 Anycubic i3 這個型式(FDM,其他還有 SLS、SLA 等)的 3D 印表機需要「線材」(Filament)當原料來印出成品, 而線材又有分不同的塑膠材質,像是 PLA、PETG、ABS 等等。而某些材質容易受潮,受潮後會造成印出成品品質變差,強度變低,甚至印到一半就失敗。

其中一個解決方法是讓線材在使用前變乾燥。我一開始是用這個方法,因為只要拿一台食物乾燥機來改裝一下就行了。甚至如果有溫控烤箱,使用之前拿線材低溫烘烤一下也可以,便宜又簡單。

不過每次使用前都要烘它個兩三小時,久了也是有點煩。所以之後決定採用另一個方法,讓線材由始至終都待在乾燥的環境中,連受潮的機會都不讓它有。而關於這種東西,網路上有相當多的資源可以參考,來自已 DIY。這邊貼一個我很喜歡的頻道 CNC Kitchen 實作線材防潮箱的影片:

這箱子的基本概念很簡單:

- 找一個夠大的密封式防潮箱

- 裡面加個支架放線材卷(Filament Spool)

- 鑽幾個洞讓線材能出入

- 把除濕劑倒進去,再放一台濕度計監控濕度

- 蓋子蓋起來

聽起來很簡單嘛,所以我就做了一個:

跟影片裡的比起來,我另外設計了外部線材架。因為某些線材不易受潮,所以可以放在一般環境中也不會影響品質。所以我在箱蓋上另外設計了支架來放這些線材。

放線材的桿子都是 8mm 的碳纖維棒,而且兩側都有軸承來讓它可以滑順的滾動。用碳纖維棒只是因為找不到同規格的金屬棒,絕對不是因為碳纖維比較潮。

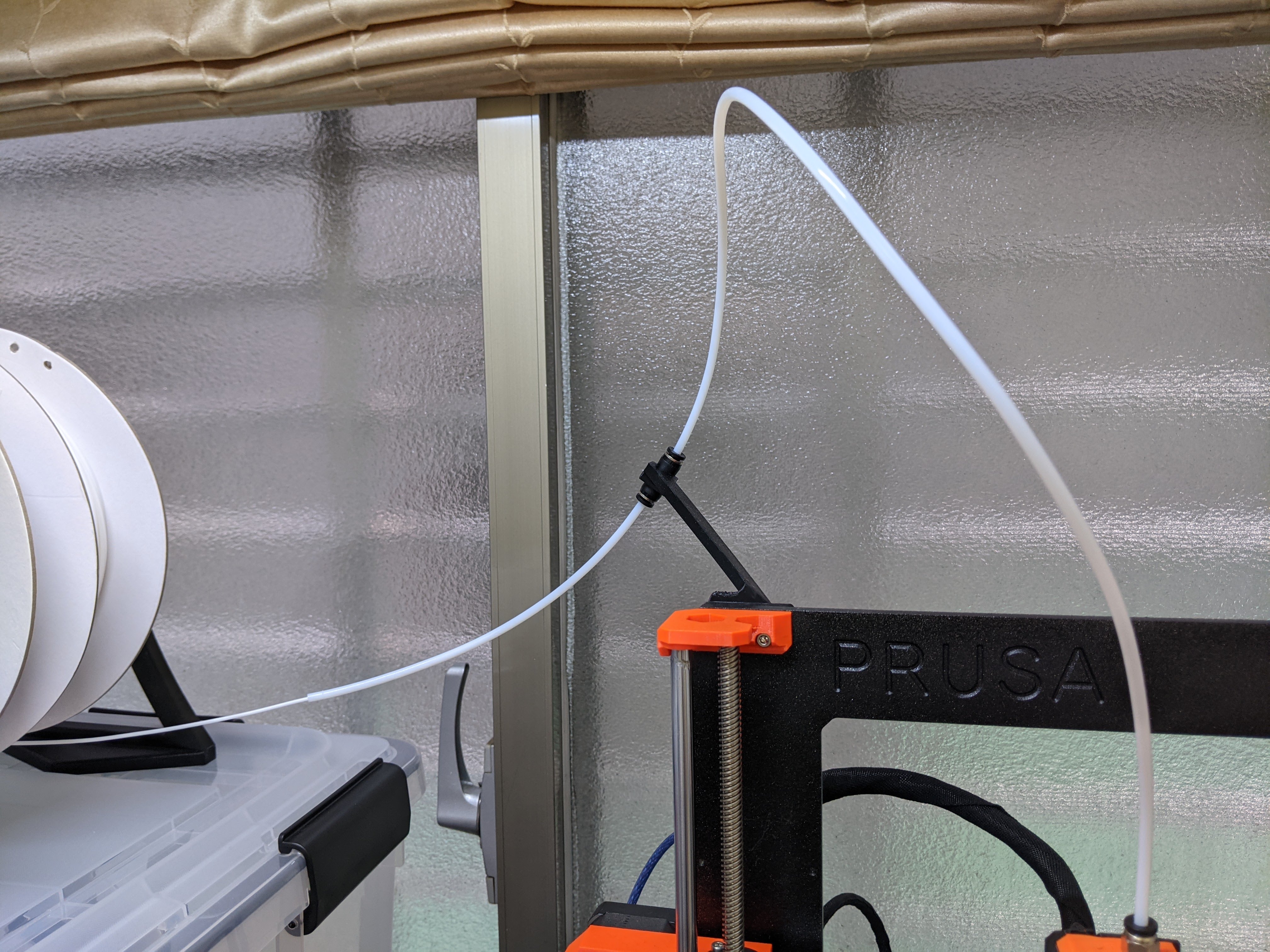

利用 PTFE Tube 加上我自己設計的支架讓線材能順利的走到印表機:

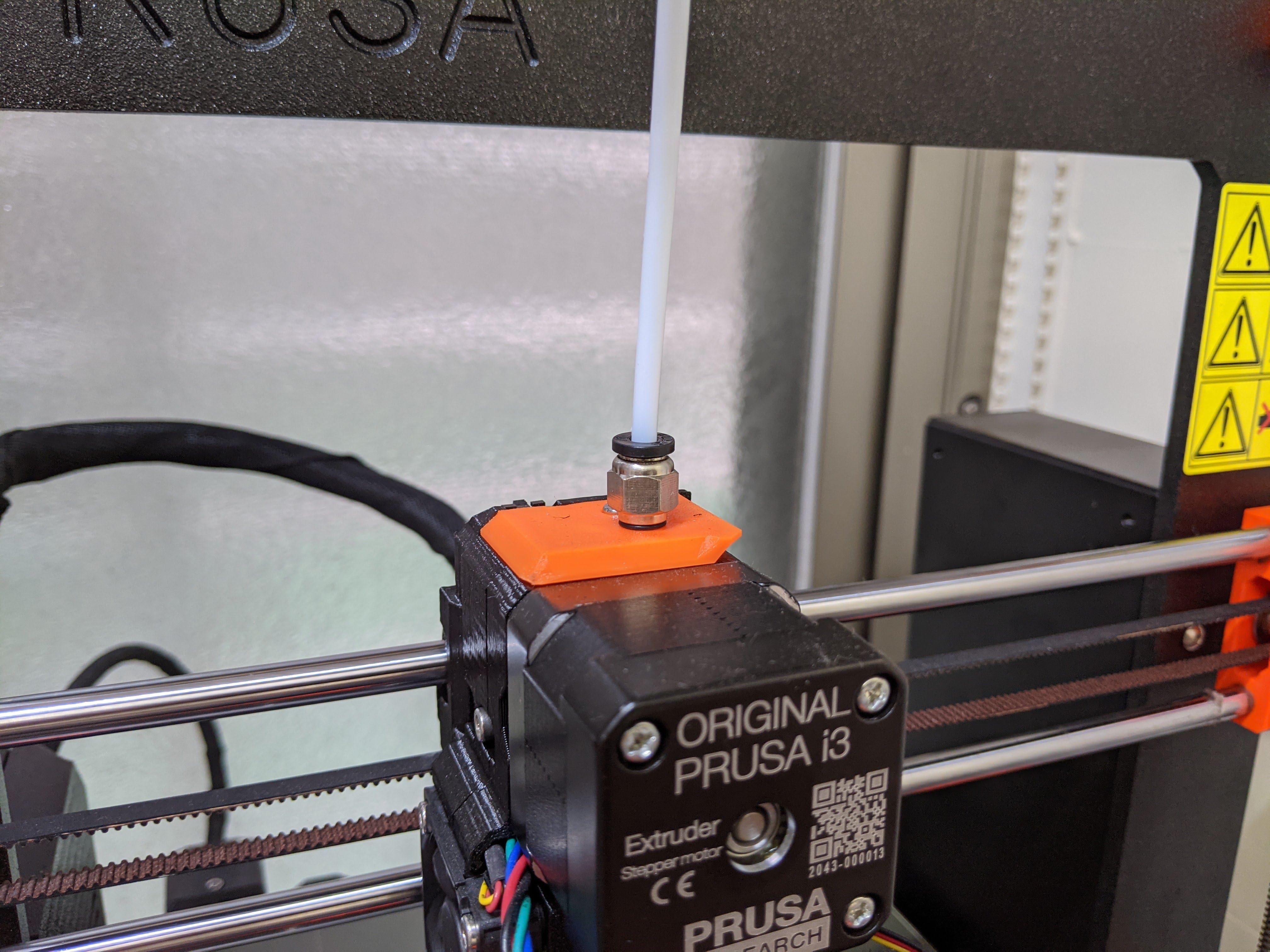

我設計了一個零件讓 PTFE Tube 可以固定在 Extruder 上:

設計這個零件很簡單,因為 Prusa i3 系列印表機是 open-sourced!所以可以直接拿到這個零件的 STL 檔進行修改。

把箱子跟印表機組合在一起最後長這樣:

這東西好用到不行啊!不但能保持線材乾燥,閒置的線材現在也有地方放了,不會滾來滾去的,超方便。

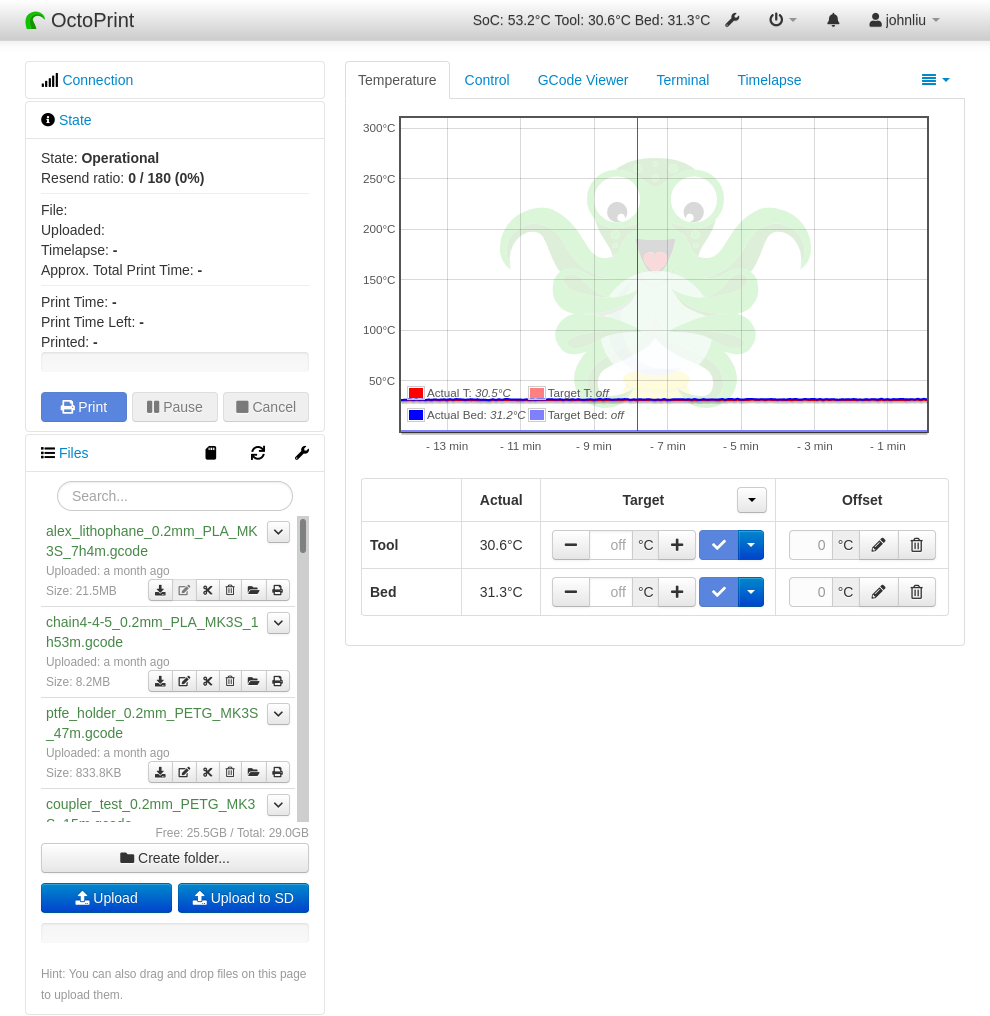

OctoPrint

不管是 Anycubic i3 Mega S 或是 Prusa i3 MK3S+,要開始列印都有個繁雜的流程:

- 把 SD 卡插到電腦上

- 把 Slicer 產生出來的 .gcode 檔從電腦放到 SD 卡上

- 把 SD 卡從電腦拔出來,插到印表機上

- 從印表機選擇 SD 卡上的檔案,開始列印

有些近期推出的 3D 印表機已經內建 WiFi 功能,換句話說就是能夠透過網路來傳輸 .gocde 檔,不用再插插拔拔的了。而為了讓 Prusa i3 MK3S+ 能夠支援網路列印,我們可以透過 OctoPrint 這個 open-source 專案來達成。

OctoPrint 提供了一個 Web UI 讓使用者能夠遠端監控印表機目前的狀態,以及將 .gcode 檔「串流」至印表機的功能。也就是這個「串流」功能,讓我們可以遠端列印,不用再透過 SD 卡了。

有了 OctoPrint 之後,列印流程變成了:

- 把 Slicer 產生出來的 .gcode 檔透過 Web UI 上傳至 OctoPrint

- 從 OctoPrint Web UI 指示 3D 印表機開始列印這個 .gcode 檔

同時我們也可以從 Web UI 上監控列印過程,舒服。

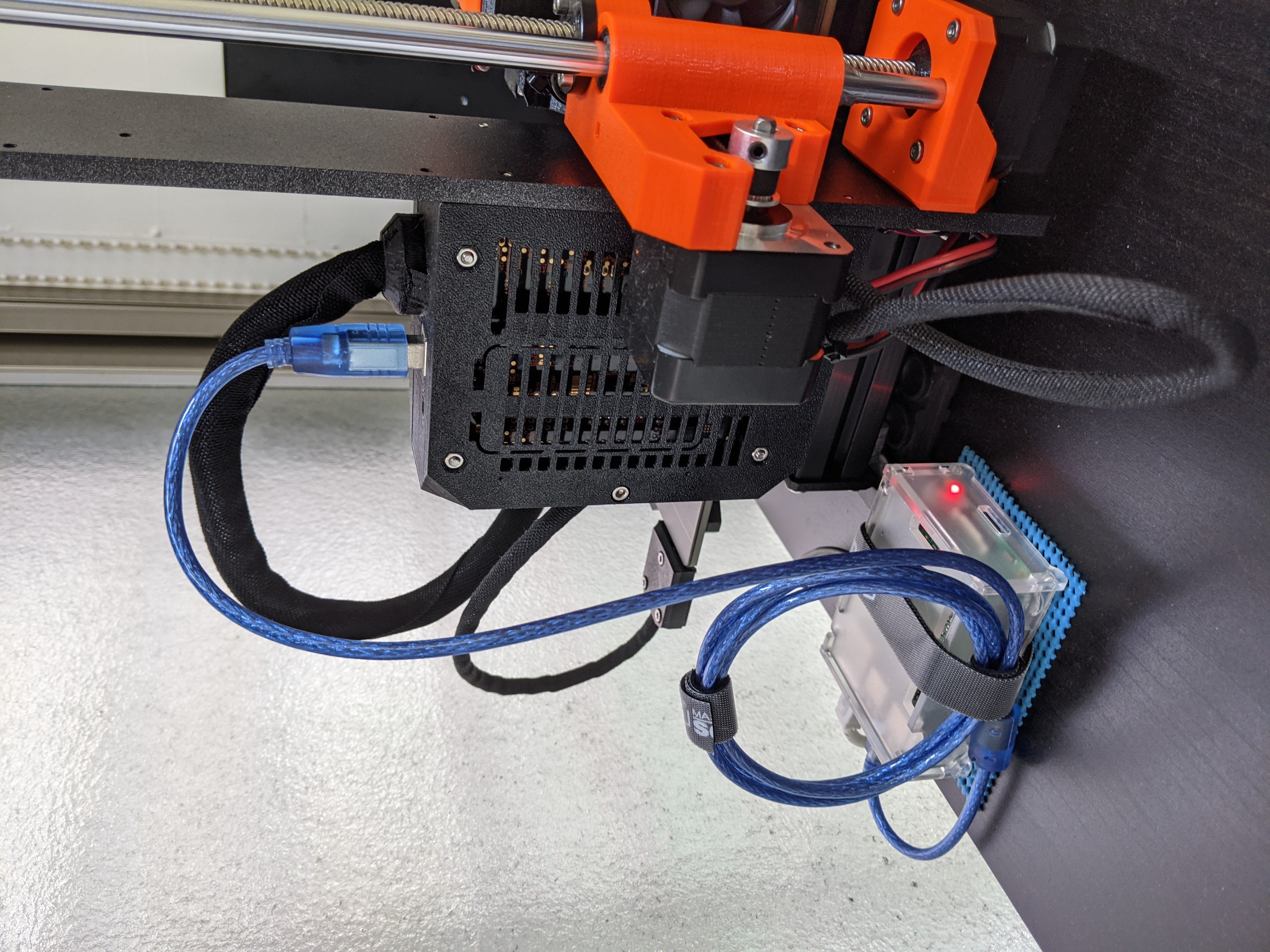

OctoPi

OctoPrint 是用 Python 寫的,並使用 USB 介面跟 3D 印表機溝通,所以基本上任何有 USB 且能跑 Python 的平台都可以安裝 OctoPrint。不過大家最常用的還是 Raspberry Pi,因為便宜好取得,且 OctoPrint 官方也提供 OctoPi 這個 image 可以直接將 OctoPrint 佈署至 Raspberry Pi 上。我原本是拿一塊閒置的 Beaglebone Black 來跑,但跑起來實在是相當慢…所以最後還是買了二手 Raspberry Pi 3B 來佈署。

另外呢,OctoPrint 還有各式各樣的 Plugin 可以裝,像是 Firmware Updater 能夠遠端更新印表機 Firmware、 Bed Visualizer 能夠看到 Bed Leveling 的狀態等,實在好用,建議有 3D 印表機但還沒裝 OctoPrint 的一定要試一下。

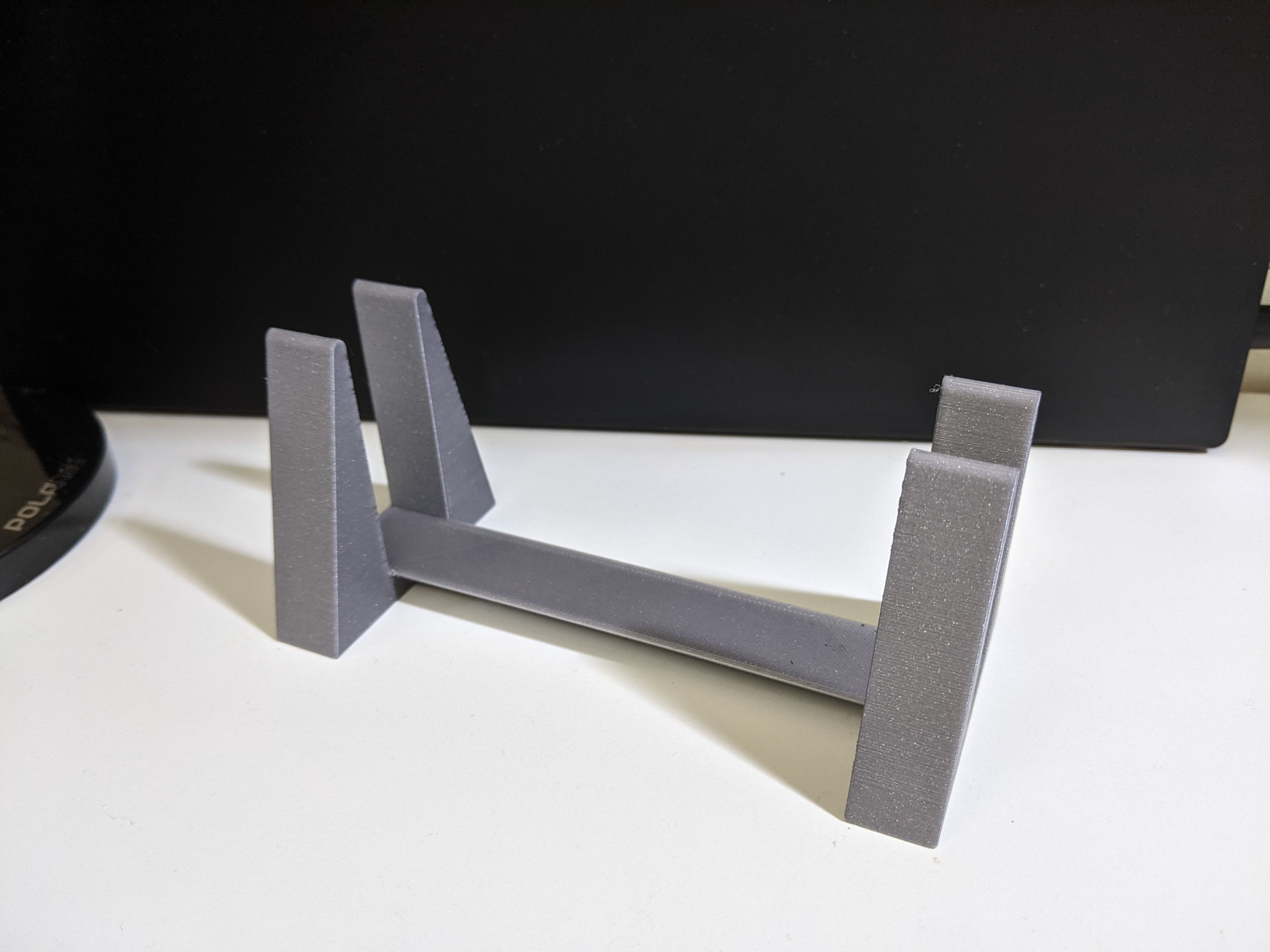

印列成品

這邊放一些我自己設計的小東西。

筆電立架

我的螢幕、鍵盤、滑鼠都是外接的,所以筆電其實沒有必要打開。為了節省空間,我想要把筆電立起來藏在螢幕後面,所以設計了一個立架來放。

USB Hub 支架

同樣是為省空間(房間是有多小)跟整線,我設計了一個 USB Hub 的支架,把我用的 USB Hub 固定在螢幕架上,讓整體更乾淨。

Raspberry Pi 4 Platform

自從 Raspberry Pi 4 有了 USB 3.0 後,外接 SSD 變成很合理的選擇,所以我設計了一個 SATA SSD Mount 把 Raspberry Pi 跟 SSD 結合在一起。另外為了實驗需求也設計了一個支架來裝些按鈕跟 LED。

這邊要提一下 Raspberry Pi 本體的 Case 並不是我設計的,而是 Thingiverse 上找的: Raspberry Pi 4 snap fit case with 30mm Fan 。

可調式電源供應器

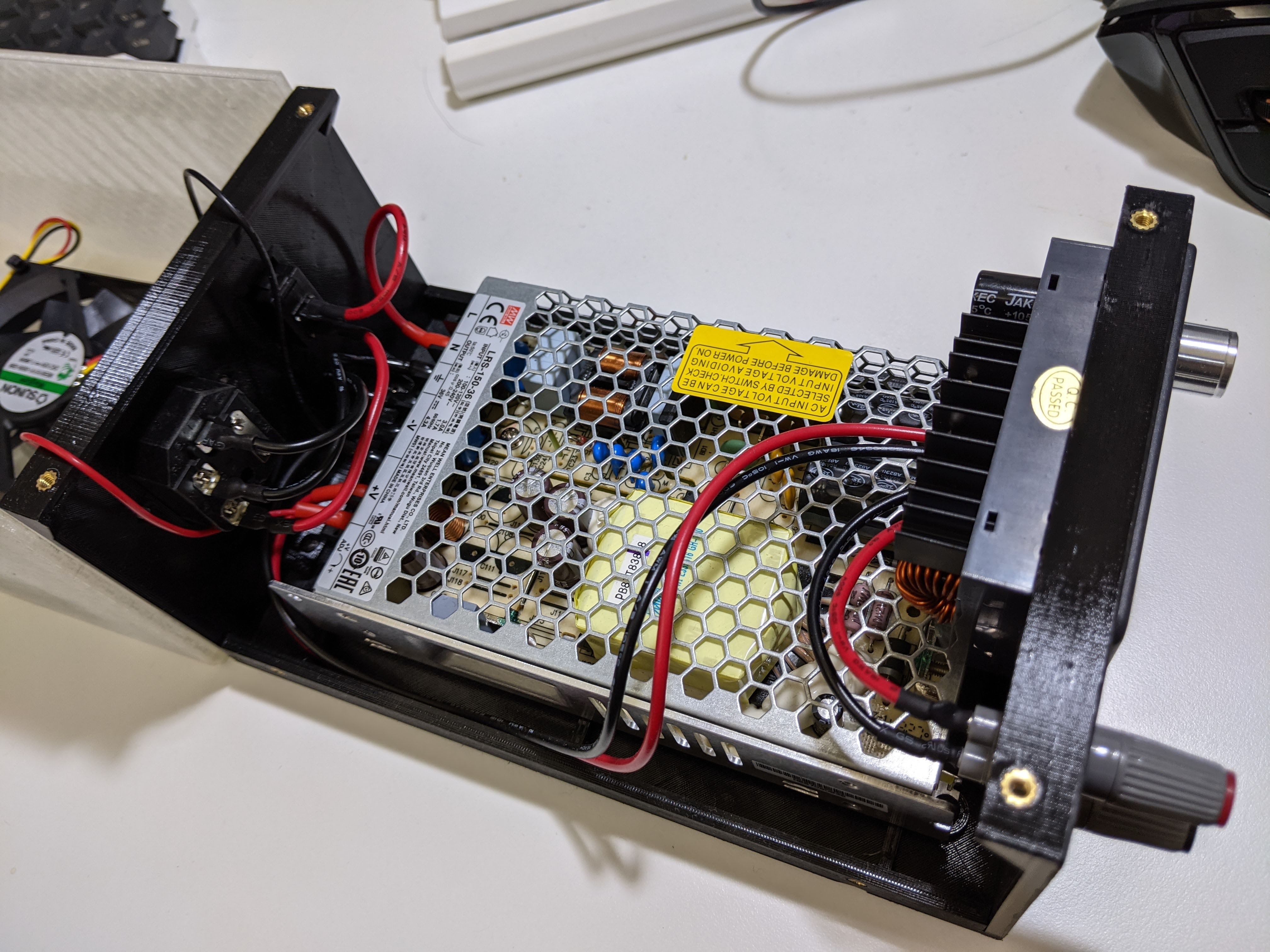

自己有時候會玩一些微控制器等等的東西,這時候就需要一台可調式電源供應器(Bench Power Supply)啦。買了一些 DIY 零件後自己設計個外殼把它們裝起來。

我還記得剛拿到第一台印表機時,我常常可以盯著列印過程幾十分鐘沒問題,看到自己設計的東西一小步一小步被印出來的感動之情難以言語啊!尤其印完之後拿在手上的感覺,真的是滿足到不行。

先分享到這裡,有興趣我再多寫一點。